ده فرآیند ریخته گری در ریخته گری

طبقه بندی ریخته گری

- ریخته گری شن و ماسه

- ریخته گری سرمایه گذاری

- ریخته گری

- ریخته گری فشار کم

- ریخته گری گریز از مرکز

- گرانش Die Casting

- ریخته گری خلاء

- ریخته گری را فشار دهید

- ریخته گری فوم

- ریخته گری مداوم

1. ریخته گری ماسه

ریخته گری ماسه ای: روش ریخته گری برای تولید ریخته گری در ماسه. فولاد ، آهن و بیشتر ریخته گری های آلیاژی غیر آهنی را می توان با روش ریخته گری ماسه به دست آورد.

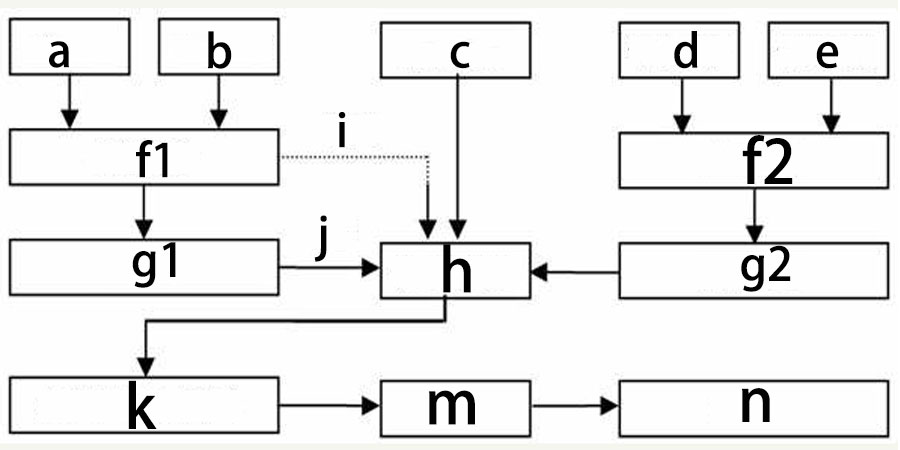

جریان فرآیند:

- الف: ساخت نمونه قالب

- ب: تهیه ماسه قالب گیری

- ج: فلز ذوب شده

- د: ساخت شن و ماسه اصلی

- ه: ساخت جعبه اصلی

- i: نوع مرطوب

- j: نوع خشک

- f1: تولید شن و ماسه

- g1: ماسه خشک کردن

- f2: ساخت ماسه هسته

- g2: خشک کردن ماسه هسته

- h: قالب به عنوان قالب شکل می گیرد

- k: Take The Casting From The Mold

- متر: پاکسازی

- n: قطعات بازرسی

ویژگی های فنی:

- مناسب برای ایجاد خالی با اشکال پیچیده ، به ویژه با حفره های پیچیده داخلی.

- سازگاری گسترده و هزینه کم ؛

- برای برخی از مواد با قابلیت انعطاف پذیری ضعیف ، مانند چدن ، ریخته گری شن و ماسه تنها فرایند تشکیل قطعات یا لایه های آن است.

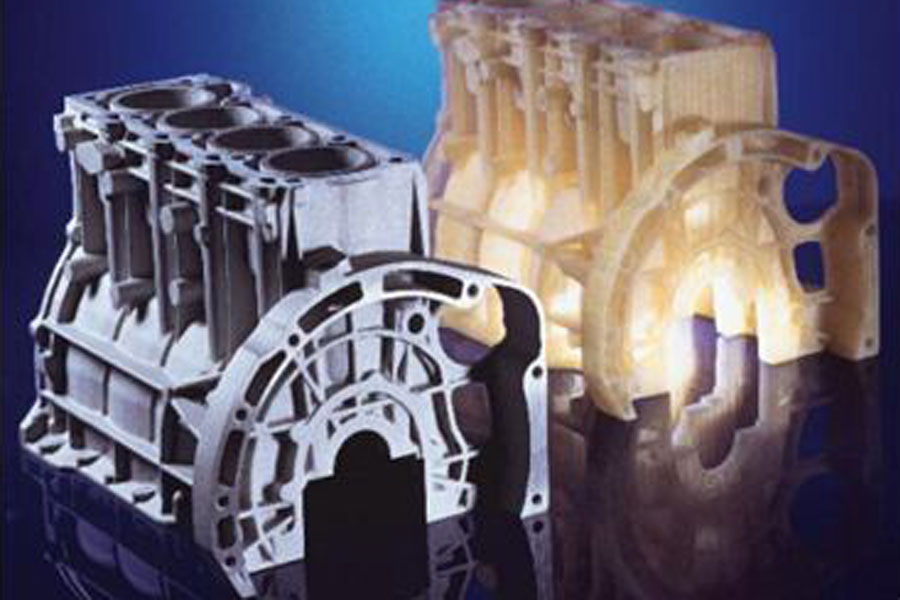

- کاربرد: بلوک سیلندر موتور خودرو ، سرسیلندر ، میل لنگ و سایر ریخته گری ها

2. ریخته گری سرمایه گذاری

ریخته گری سرمایه گذاری: معمولاً به ساختن الگویی از مواد قابل ذوب ، پوشش سطح الگو با چندین لایه مواد نسوز برای ایجاد پوسته و سپس ذوب الگو از پوسته برای بدست آوردن قالب بدون سطح جدا کننده اشاره دارد. پس از پخت در دمای بالا سپس ، می توان آن را با ماسه پر کرد و ریخت. اغلب به عنوان "ریخته گری موم از دست رفته" نامیده می شود.

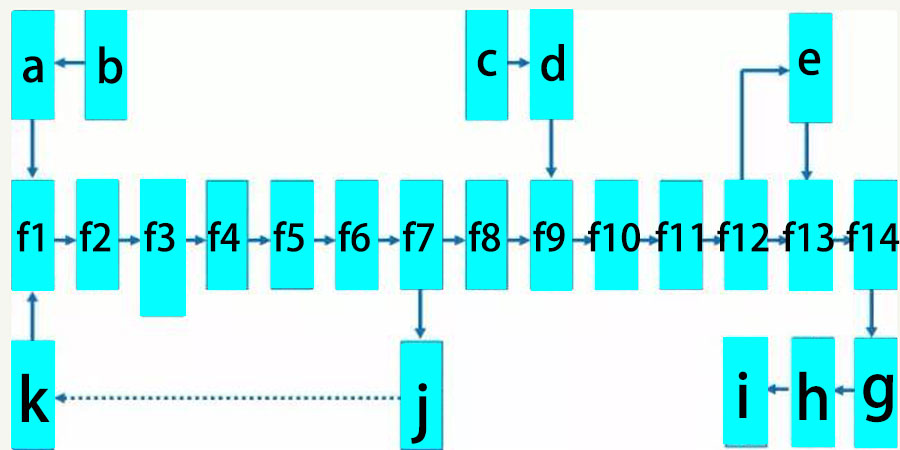

- الف: ساخت قالب

- ب: نمودار ریخته گری

- ج: ذوب شدن

- د: تجزیه و تحلیل اجزاء

- ه: ترشح انگیزه

- f1: تزریق موم

- f2: مدل موم

- f3: جوشکاری ریخته گری افزایش می یابد

- f4: رنگ معلق

- f5: ماسه شل

- f6: سخت شدن

- f7: اپیلاسیون

- f8: پخت پوسته قالب

- f9: ریخته گری

- f10: شلیک

- f11: پاکسازی

- f12: عملیات حرارتی

- f13: بازرسی

- f14: انبارداری

- g: ماشینکاری Cnc

- ح: بازرسی قطعات

- من: انبارداری

- j: موم بازیافت شده

- k: موم

مشخصات فرآیند

مزیت:

- دقت ابعادی بالا و دقت هندسی ؛

- زبری سطح بالا ؛

- این می تواند ریخته گری های پیچیده ای داشته باشد و آلیاژ ریخته گری محدود نیست.

معایب: روشهای پیچیده و هزینه بالا

کاربرد: مناسب برای تولید قطعات کوچک با اشکال پیچیده ، الزامات دقیق بالا یا سایر مشکلات پردازش ، مانند تیغه های موتور توربین.

3. Casting Casting

قالب ریخته گری: از فشار زیاد برای فشار دادن فلز مذاب به داخل حفره قالب فلزی دقیق با سرعت بالا استفاده می کند. فلز مذاب سرد شده و تحت فشار سفت می شود تا ریخته گری شود.

فرایند ریخته گری:

- قالب را تمیز کنید

- رنگ اسپری

- بستن

- ریختن

- تثبیت

- قالب

- بیرون انداختن

- بازیگری را بردارید

مشخصات فرآیند

مزیت:

- مایع فلزی در حین قالب گیری فشار زیادی را تحمل می کند و سرعت جریان سریع است

- کیفیت محصول خوب ، اندازه پایدار و قابلیت تعویض خوب است.

- راندمان تولید بالا است و قالب ریخته گری بارها استفاده می شود.

- برای تولید انبوه با مزایای اقتصادی مناسب مناسب است.

معایب:

- ریخته گری مستعد ایجاد منافذ کوچک و کاهش تخلخل است.

- ریخته گری پلاستیسیته پایینی دارند و برای کار تحت بار و ارتعاش مناسب نیستند.

- هنگامی که آلیاژ نقطه ذوب بالا ریخته گری می شود ، عمر قالب کم است ، که بر گسترش تولید ریخته گری تأثیر می گذارد.

کاربرد: ریخته گری ابتدا در صنعت خودرو و ابزار آلات مورد استفاده قرار گرفت و بعدها به تدریج به صنایع مختلف مانند ماشین آلات کشاورزی ، صنایع ماشین آلات ، صنایع الکترونیک ، صنایع دفاعی ، رایانه ، تجهیزات پزشکی ، ساعت ، دوربین و سخت افزار روزانه گسترش یافت. ، و غیره. .

4. ریخته گری فشار کم

ریخته گری فشار کم: به روش پر کردن قالب با فلز مایع تحت فشار کمتر (0.02 ~ 0.06MPa) و متبلور شدن تحت فشار برای تشکیل ریخته گری اشاره دارد.

مشخصات فنی:

- فشار و سرعت در هنگام ریختن قابل تنظیم است ، بنابراین می توان آن را بر روی قالب های مختلف ریخته گری (مانند قالب های فلزی ، قالب های ماسه ای و غیره) ، ریخته گری آلیاژهای مختلف و ریخته گری در اندازه های مختلف اعمال کرد.

- تزریق از نوع تزریق پایین مورد استفاده قرار می گیرد ، پر شدن فلز مذاب پایدار است و هیچ پدیده چلپ چلوپ وجود ندارد ، که می تواند از به دام انداختن گاز و فرسایش دیوار و هسته جلوگیری کند ، که باعث افزایش میزان صلاحیت ریخته گری می شود.

- ریخته گری تحت فشار متبلور می شود ، ساختار ریخته گری متراکم است ، طرح کلی آن واضح است ، سطح آن صاف و خواص مکانیکی زیاد است ، که به ویژه برای ریخته گری قطعات بزرگ و دیواره نازک مفید است.

- افزایش دهنده فیدر حذف می شود و میزان استفاده از فلز به 90-98 increased افزایش می یابد.

- شدت کار کم ، شرایط کار خوب ، تجهیزات ساده ، مکانیزاسیون و اتوماسیون آسان برای تحقق.

کاربرد: عمدتا محصولات سنتی (سرسیلندر ، توپی چرخ ، قاب سیلندر و غیره).

5. ریخته گری گریز از مرکز

ریخته گری گریز از مرکز: یک روش ریخته گری است که در آن فلز مذاب در قالب دوار ریخته می شود و قالب تحت عمل نیروی گریز از مرکز پر می شود تا حالت سفت و محکمی پیدا کند.

مشخصات فرآیند

مزیت:

- تقریباً هیچ فلز در سیستم گیتینگ و سیستم رایزر وجود ندارد ، که باعث افزایش سرعت تولید می شود.

- هنگام تولید ریخته گری های توخالی استفاده از هسته ضروری نیست ، بنابراین هنگام پر کردن ریخته گری های لوله ای طولانی می توان توانایی پر شدن فلز را بسیار افزایش داد.

- ریخته گری دارای چگالی بالا ، معایب کمی مانند منافذ و اجاق سرباره ، و خواص مکانیکی بالایی است.

- تولید ریخته گری فلزی کامپوزیت بشکه ای و آستین مناسب است.

معایب:

- هنگام استفاده در تولید ریخته گری با شکل خاص ، محدودیت های خاصی وجود دارد.

- قطر سوراخ داخلی ریخته گری نادرست است ، سطح سوراخ داخلی نسبتاً ناهموار است ، کیفیت ضعیف است و هزینه ماشینکاری زیاد است.

- ریخته گری مستعد تفکیک وزن مخصوص است.

برنامه:

ریخته گری گریز از مرکز برای اولین بار در تولید لوله های ریخته گری استفاده شد. در داخل و خارج از کشور ، ریخته گری گریز از مرکز در متالورژی ، معدن ، حمل و نقل ، ماشین آلات آبیاری و زهکشی ، هوانوردی ، دفاع ملی ، خودرو و سایر صنایع برای تولید ریخته گری فولاد ، آهن و آلیاژ کربن غیر آهنی استفاده شد. در میان آنها ، تولید ریخته گری مانند لوله های چدنی گریز از مرکز ، آسترهای سیلندر موتور احتراق داخلی و آستین های شفت رایج ترین است.

6. Gravity Die Casting

ریخته گری گرانشی: به روش قالب گیری اشاره دارد که در آن فلز مایع تحت تأثیر گرانش با قالب فلزی پر می شود و در قالب سرد و سفت می شود تا ریخته گری حاصل شود.

مشخصات فرآیند

مزیت:

- رسانایی حرارتی و ظرفیت حرارتی قالب فلزی زیاد است ، سرعت سرمایش سریع است ، ساختار ریخته گری متراکم است و خواص مکانیکی حدود 15 درصد بیشتر از ریخته گری ماسه است.

- ریخته گری با دقت ابعادی بالاتر و مقادیر زبری سطح کمتر را می توان بدست آورد و پایداری کیفیت خوب است.

- از آنجا که از هسته های ماسه ای استفاده نمی شود و به ندرت استفاده می شود ، محیط بهبود یافته ، گرد و غبار و گازهای مضر کاهش می یابد و از شدت نیروی کار کاسته می شود.

معایب:

- قالب فلزی به خودی خود نفوذپذیری هوا ندارد و باید اقدامات خاصی را برای استخراج هوای حفره و گاز تولید شده از هسته ماسه انجام داد.

- قالب فلزی هیچگونه عقب نشینی ندارد و ریخته گری در صورت جامد شدن مستعد ترک می شود.

- چرخه تولید قالب فلزی طولانی تر و هزینه آن بیشتر است. بنابراین ، تنها در تولید انبوه ، می تواند نتایج اقتصادی خوبی را نشان دهد.

کاربرد: ریخته گری قالب فلزی نه تنها برای تولید انبوه ریخته گری های آلیاژی غیر آهنی مانند آلیاژهای آلومینیوم و آلیاژهای منیزیم با اشکال پیچیده مناسب است ، بلکه برای تولید ریخته گری و شمش آهن و فولاد نیز مناسب است.

7. ریخته گری خلاء

ریخته گری با خلاء: یک فرآیند ریخته گری پیشرفته است که با حذف گاز از حفره قالب ریخته گری در حین فرایند قالب گیری ، منافذ و گازهای حل شده در قطعات ریخته گری را حذف یا به میزان قابل توجهی کاهش می دهد و در نتیجه خواص مکانیکی و سطح آن را بهبود می بخشد. کیفیت قطعات ریخته گری

مشخصات فرآیند

مزیت:

- حذف یا کاهش منافذ داخل قالب ریخته گری ، بهبود خواص مکانیکی و کیفیت سطح قالب گیری و بهبود عملکرد آبکاری ؛

- برای کاهش فشار برگشتی حفره ، می توان از فشار مخصوص پایین و آلیاژهایی با خواص ریخته گری ضعیف استفاده کرد و می توان ریخته گری های بزرگتر را با ماشین کوچک ریخته گری کرد.

- شرایط پر شدن بهبود یافته ، و ریخته گری های نازک تر می توانند قالب گیری شوند.

معایب:

- ساختار آب بندی قالب پیچیده است و ساخت و نصب آن دشوار است ، بنابراین هزینه آن زیاد است.

- اگر روش ریخته گری خلاء به طور نامناسب کنترل شود ، تأثیر آن چندان قابل توجه نیست.

8. فشار دادن ریخته گری

ریخته گری فشاری: روشی برای انجماد ، جریان و تشکیل فلز مایع یا نیمه جامد تحت فشار زیاد برای بدست آوردن مستقیم قطعات یا خالی است. از مزایای استفاده زیاد از فلز مایع ، فرآیند ساده شده و کیفیت پایدار برخوردار است. این یک فناوری شکل دهی فلزات صرفه جویی در انرژی با چشم اندازهای کاربردی بالقوه است.

- ریخته گری فشار مستقیم: رنگ اسپری ، آلیاژ ریخته گری ، قالب نزدیک ، تحت فشار ، فشار نگه داشتن ، فشار رهاسازی ، قالب شکسته ، قالب خالی از قالب ، تنظیم مجدد ؛

- ریخته گری فشار مستقیم: پوشش اسپری ، بستن قالب ، تغذیه ، پر کردن ، فشار ، نگه داشتن فشار ، کاهش فشار ، تقسیم قالب ، قالب گیری خالی ، تنظیم مجدد.

مشخصات فنی:

- این می تواند نقص های داخلی مانند منافذ ، سوراخ های جمع شدگی و تخلخل انقباض را از بین ببرد.

- زبری سطح پایین و دقت ابعادی بالا ؛

- این می تواند از بروز ترک های ریخته گری جلوگیری کند.

- درک مکانیزاسیون و اتوماسیون آسان است.

کاربرد: می توان از آن برای تولید انواع مختلف آلیاژها مانند آلیاژ آلومینیوم ، آلیاژ روی ، آلیاژ مس ، آهن شکل پذیر و غیره استفاده کرد.

9. ریخته گری فوم از دست رفته

ریخته گری از دست رفته فوم (همچنین به عنوان ریخته گری کامل شناخته می شود): ترکیب موم های پارافین یا فوم با اندازه و شکل مشابه ریخته گری ها برای ایجاد خوشه است. پس از مسواک زدن و خشک کردن پوشش های نسوز ، آنها را در ماسه کوارتز خشک برای مدل سازی ارتعاش دفن می کنیم. این نوع جدیدی از روش ریخته گری است که در آن قالب با ریختن تحت فشار بخار می شود ، فلز مایع موقعیت قالب را اشغال می کند و ریخته گری پس از انجماد و سرد شدن شکل می گیرد.

جریان فرآیند: قبل از کف کردن ، کف کردن ، پوشش غوطه ور ، خشک کردن ، مدل سازی ، ریختن ، افتادن ، تمیز کردن

مشخصات فنی:

- ریخته گری دارای دقت بالا و بدون هسته ماسه است ، که زمان پردازش را کاهش می دهد.

- بدون سطح جداکننده ، طراحی انعطاف پذیر و درجه بالایی از آزادی ؛

- تولید پاک ، بدون آلودگی ؛

- کاهش هزینه های سرمایه گذاری و تولید.

کاربرد: برای تولید ریخته گری دقیق در اندازه های مختلف با ساختارهای پیچیده ، انواع نامحدود آلیاژها و دسته های تولید نامحدود مناسب است. مانند جعبه موتور چدنی خاکستری ، آرنج فولادی منگنز بالا و غیره.

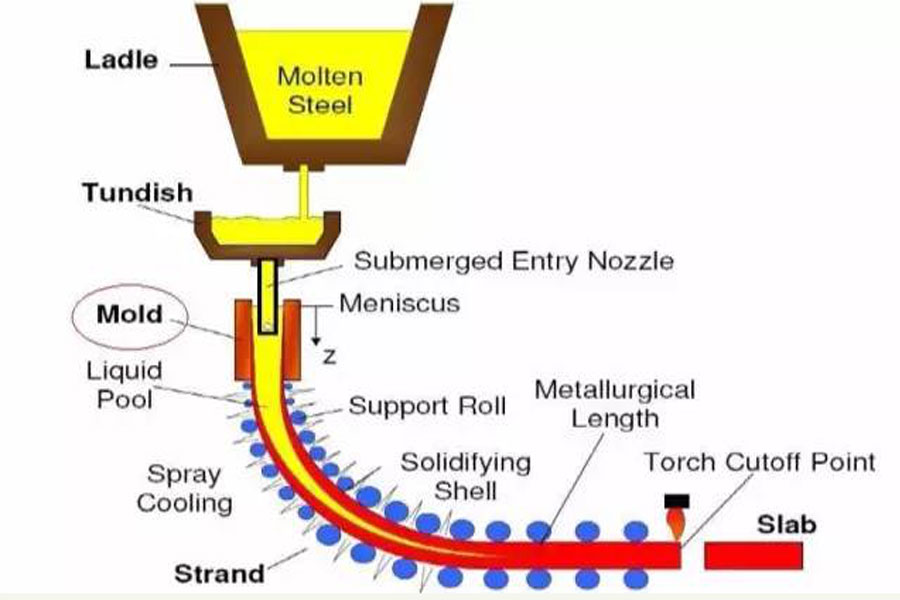

10. ریخته گری مداوم

ریخته گری مداوم: این یک روش ریخته گری پیشرفته است. اصل آن ریختن مداوم فلزات مذاب در قالب فلزی خاصی به نام قالب است. ریخته گری های جامد (پوسته شده) به طور مداوم از قالب خارج می شوند. یک سر را بیرون بکشید ، می تواند هر طول یا ریخته گری با طول خاصی را دریافت کند.

فرآیند ریخته گری مداوم:

مشخصات فنی:

- به دلیل سرد شدن سریع فلز ، کریستال متراکم ، ساختار یکنواخت و خواص مکانیکی بهتر است.

- صرفه جویی در فلز و افزایش عملکرد ؛

- این فرآیند ساده شده ، مدل سازی و سایر فرآیندها حذف می شوند ، بنابراین شدت کار کاهش می یابد. منطقه تولید مورد نیاز نیز تا حد زیادی کاهش می یابد.

- پی بردن به تولید ریخته گری پیوسته ، مکانیزاسیون و اتوماسیون را آسان می کند و کارایی تولید را بهبود می بخشد.

کاربرد: از ریخته گری پیوسته می توان برای ریخته گری فولاد ، آهن ، آلیاژهای مس ، آلیاژهای آلومینیوم ، آلیاژهای منیزیم و دیگر ریخته گری های طولانی با شکل مقطع ثابت مانند شمش ، اسلب ، شمش ، لوله و غیره استفاده کرد.

لطفاً منبع و آدرس این مقاله را برای چاپ مجدد نگه دارید:ده فرآیند ریخته گری در ریخته گری

مینگه شرکت ریخته گری اختصاص داده شده به تولید و ارائه کیفیت و عملکرد بالا قطعات ریخته گری (فلز قالب ریخته گری قطعات عمدتا شامل ریخته گری دیواری نازک,داغ اتاق ریخته گری,سردخانه ریخته گری) ، سرویس دور (سرویس ریخته گری ،CNC ماشینکاری,قالب سازی، سطح درمان). هر نوع سفارشی ریخته گری آلومینیوم ، ریخته گری منیزیم یا زاماک / روی و سایر نیازهای ریخته گری با ما تماس بگیرید.

تحت کنترل ISO9001 و TS 16949 ، تمام فرایندها از طریق صدها ماشین پیشرفته ریخته گری قالب ، ماشین های 5 محوره و سایر امکانات ، از بلستر گرفته تا ماشین لباسشویی Ultra Sonic انجام می شود. مینگه نه تنها تجهیزات پیشرفته دارد بلکه دارای حرفه ای است تیمی از مهندسان ، اپراتورها و بازرسان مجرب برای تحقق بخشیدن به طراحی مشتری.

قرارداد سازنده قالب ریخته گری. این قابلیت ها شامل قطعات ریخته گری قالب آلومینیوم محفظه سرد از 0.15 پوند است. به 6 پوند ، تنظیم سریع تغییر و ماشینکاری. خدمات با ارزش افزوده شامل پرداخت ، لرزش ، رفع اشکال ، انفجار شات ، رنگ آمیزی ، آبکاری ، پوشش ، مونتاژ و ابزارآلات است. مواد کار شده شامل آلیاژهایی مانند 360 ، 380 ، 383 و 413 است.

کمک طراحی ریخته گری روی / خدمات مهندسی همزمان. تولید کننده سفارشی ریخته گری های دقیق روی. ریخته گری مینیاتوری ، ریخته گری قالب فشار بالا ، ریخته گری قالب چند اسلاید ، ریخته گری قالب معمولی ، قالب ریخته گری واحد و قالب مستقل و ریخته گری مهر و موم شده حفره می تواند ساخته شود. ریخته گری را می توان در طول و عرض تا 24 اینچ در +/- 0.0005 سانتی متر تحمل ساخت.

ISO 9001: 2015 تولید کننده گواهی منیزیم قالب ریخته گری ، توانایی ها شامل ریخته گری فشار منیزیم فشار بالا تا 200 تن محفظه گرم و 3000 تن محفظه سرد ، طراحی ابزار ، پرداخت ، قالب سازی ، ماشینکاری ، رنگ آمیزی پودر و مایع ، QA کامل با قابلیت CMM ، مونتاژ ، بسته بندی و تحویل

گواهینامه ITAF16949. خدمات ریخته گری اضافی شامل ریخته گری سرمایه گذاری,ریخته گری شن و ماسه,ریخته گری گرانش, ریخته گری فوم,ریخته گری گریز از مرکز,ریخته گری خلا,ریخته گری قالب دائمی، توانایی ها شامل EDI ، کمک مهندسی ، مدل سازی جامد و پردازش ثانویه است.

صنایع ریخته گری قطعات مورد مطالعه برای: اتومبیل ، دوچرخه ، هواپیما ، آلات موسیقی ، وسایل نقلیه آبی ، وسایل نوری ، سنسورها ، مدل ها ، دستگاه های الکترونیکی ، محفظه ها ، ساعت ها ، ماشین آلات ، موتورها ، مبلمان ، جواهرات ، جیغ ها ، مخابرات ، روشنایی ، دستگاه های پزشکی ، دستگاه های عکاسی ، ربات ها ، مجسمه ها ، تجهیزات صوتی ، تجهیزات ورزشی ، ابزار ، اسباب بازی ها و موارد دیگر.

در ادامه چه کاری می توانیم به شما کمک کنیم؟

. برای رفتن به صفحه اصلی ریخته گری چین

→قطعات ریخته گری-کارهایی که ما انجام داده ایم را دریابید.

T نکات جالب درباره خدمات ریخته گری

By تولید کننده Minghe Die Casting | دسته ها: مقالات مفید |ماده برچسب ها: ریخته گری آلومینیوم, ریخته گری روی, ریخته گری منیزیم, ریخته گری تیتانیوم, ریخته گری از فولاد ضد زنگ, ریخته گری برنجی,ریخته گری برنز,پخش فیلم,تاریخچه شرکت,ریخته گری آلومینیوم نظرات خاموش است