طراحی فرآیند ریخته گری بدن شل

با توجه به ویژگی های ساختاری پوسته ، فرآیند ریخته گری طراحی می شود. از طریق شبیه سازی عددی دو سیستم دروازه با استفاده از نرم افزار ProCAST ، مکان ها و علل کوچک شدن حفره ها و تخلخل مورد تجزیه و تحلیل قرار گرفت و یک سیستم گیتینگ بهتر برای بهینه سازی فرایند ریخته گری از طریق مقایسه انتخاب شد. نتایج نشان می دهد که پس از بهینه سازی فرآیند ، ریخته گری فاقد سوراخ انقباض یا نقص تخلخل است و توسط تولید تأیید شده است که الزامات فنی را برآورده می کند.

قالب ریخته گری نوعی فناوری ریخته گری با درجه اتوماسیون بالا و قابلیت تولید انبوه قطعات با اشکال پیچیده است. ریخته گری های تولید شده توسط آن دارای مزایای فشردگی خوب ، دقت بالا ، هزینه کمتر ماشینکاری و خواص مکانیکی عالی هستند. در خودروها و ماشین آلات استفاده می شود. 1wl به طور گسترده در تجهیزات و زمینه های دیگر استفاده می شود. پوسته پوشش یک حامل مهم برای نصب قطعات خودرو است. ضخامت دیواره آن نسبتاً نازک است ، اما خواص مکانیکی ، دقت و تنگی هوا لازم است زیاد باشد و تولید انبوه مورد نیاز است. بنابراین ، ریخته گری تحت فشار بهترین پوسته برای تولید است. s انتخاب.

این مقاله ساختار ریخته گری را تجزیه و تحلیل می کند ، سیستم ریخته گری ریخته گری را طراحی می کند و آن را با نرم افزار PmCAST شبیه سازی می کند. از طریق تجزیه و تحلیل نتایج شبیه سازی ، فرایند بهینه سازی شده است تا نقایصی مانند انقباض و تخلخل را از بین ببرد ، تا فرآیند ریخته گری با الزامات فنی پوسته به دست آید.

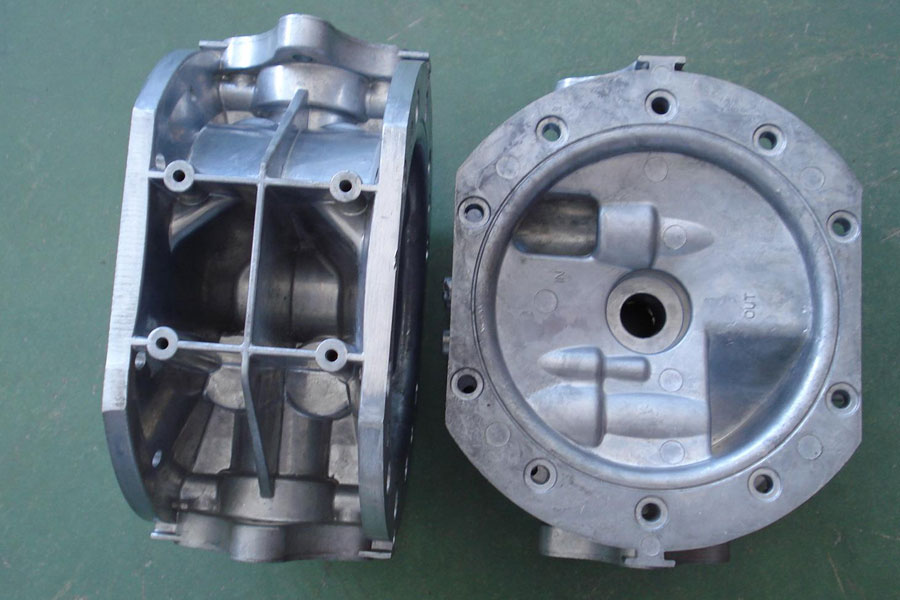

ریخته گری مورد مطالعه محفظه ای برای قطعات خودرو است که توسط یک شرکت خاص تولید می شود. نمودار مدل سازی سه بعدی آن در شکل 0.5 نشان داده شده است. منطقه تاریک سطح ماشینکاری ریخته گری است ، میزان ماشینکاری 103 میلی متر و اندازه طرح ریخته گری 98 میلی متر در 89 میلی متر در 234 میلی متر ، ریخته گری حجم 108 632 mn r '، جرم 5.5 گرم ، ضخیم ترین دیوار 2.5 میلی متر ، نازک ترین دیوار 3 میلی متر و متوسط ضخامت دیوار 113 میلی متر است. مواد ریخته گری آلیاژ Al-Si-Cu YL1.5 با سیالیت خوب ، تنگی هوا خوب و مقاومت در برابر سایش بالا است. ترکیب آلیاژ آن در جدول lw نشان داده شده است. ریخته گری ها باید سطح صاف داشته باشند ، زاویه کشش نباید از 0.6 درجه تجاوز کند ، میزان انقباض ریخته گری XNUMX درصد است و هیچ گونه نقص داخلی مانند سوراخ های جمع شدگی و تخلخل نباید وجود داشته باشد.

در طراحی قالب ، فرایند ریخته گری مهمترین است که به طور مستقیم بر کیفیت ریخته گری ، تولید و ماشینکاری CNC هزینه ، و دشواری تولید قالب. فرایند ریخته گری شامل انتخاب سطح جدا کننده ، طراحی سیستم گیتینگ ، طراحی سیستم سرریز و خروجی

- شکل بدنه نسبتاً پیچیده است و مکانیسم کشش هسته مورد نیاز است. بنابراین ، ساخت قالب دشوار است. بنابراین ، ریخته گری یک روش ریخته گری یک قالب-یک حفره را اتخاذ می کند. با توجه به اساسی ترین اصل انتخاب سطح جداسازی ، بزرگترین منطقه از منطقه پیش بینی شده ریخته گری را انتخاب کنید. دو روش تنظیم سطح جداکننده برای این ریخته گری وجود دارد. همانطور که در شکل 2 نشان داده شده است ، با استفاده از سطح جدا کننده a ، تنها یک مکانیزم کشش هسته مورد نیاز است ، اما ریخته گری دارای حفره عمیق تر و نیروی سفت کننده هسته بزرگتری است و ریزش ریخته گری آسان نیست. ثانیاً ، دیوار ریخته گری نازک است و نصب مکانیزم تخلیه آسان نیست. با سطح جداکننده b ، ریخته گری باید مجهز به مکانیزم های کشش چند هسته ای باشد و ساخت قالب پیچیده است ، اما ریخته گری اساساً متقارن از بالا و پایین است و ریخته گری هموار پر می شود. ثانیاً ، راه اندازی مکانیزم خروج راحت است ، که برای تنظیم شیار سرریز و شیار خروجی مفید است و برای برآوردن الزامات فرآیند ریخته گری ، ریخته گری متن S سطح جدا کننده b را انتخاب می کند.

- دروازه داخلی را می توان به: دروازه داخلی مسطح ، دروازه سمت انتهایی ، دروازه داخلی مرکزی ، دروازه داخلی حلقوی و ... تقسیم کرد. پوسته متعلق به نوع استوانه ای است. به منظور اجتناب از تأثیر مستقیم فلز مذاب بر روی هسته و بروز چسبندگی ، دو سیستم گیتینگ از تغذیه مماسی دروازه داخلی حلقوی استفاده می کنند ، یعنی یک دونده حلقوی در کنار ریخته گری قرار می گیرد و مذاب فلز پر می شود بعد از اینکه دونده حلقوی وارد حفره می شود ، فلز مذاب می تواند تقریباً با سرعت یکسان در محیط حلقوی به دست آید ، به طوری که فلز مذاب به آرامی پر می شود و گاز در حفره به راحتی تخلیه می شود. ثانیاً ، همچنین می توان یک میله فشار روی دروازه داخلی نصب کرد تا از آثار میله فشار در ریخته گری جلوگیری شود.

- دونده کانال انتقال فلز مذاب از اسپر به دروازه داخلی است. برای ریخته گری های مختلف ، دونده دارای ساختارهای مختلف است ، و برای ریخته گری های استوانه ای ، ساختار انقباض قوس پذیرفته می شود. به منظور جلوگیری از فشار منفی هنگام جاری شدن فلز مذاب ، سطح مقطع دونده باید به تدریج کاهش یابد.

- Sprue کانال اصلی ورود فلز مذاب به حفره از دستگاه ریخته گری است. اندازه آن به قطر محفظه فشار دستگاه ریخته گری مربوط می شود. در این مطالعه ، قطر محفظه فشار 60 میلی متر ، ضخامت مواد باقی مانده بر روی 10 میلی متر و زاویه کشش 10 درجه است.

- مدل سازی سه بعدی را در نرم افزار شبیه سازی ProCAST برای تقسیم شبکه وارد کنید ، اندازه شبکه ریخته گری را روی 3 میلی متر و اندازه واحد قالب را 2 میلی متر تنظیم کنید

- به منظور یکنواخت شدن ریخته گری در ضخامت دیواره ، این مطالعه یک کانال آب خنک کننده را مستقیماً در زیر تخلخل انقباض و حفره انقباض ریخته گری راه اندازی کرد و دو شیار سرریز را در محلی که تخلخل و انقباض انقباض ایجاد می شود ، تنظیم کرد. ناحیه حفره متمرکز شده است تا گاز را به طور کامل از بین ببرد ، موقعیت انقباض را منتقل کند و طرح فرآیند بهینه در شکل 10 نشان داده شده است. پس از بهینه سازی ، پارامترهای فرآیند ضریب انتقال حرارت کانال آب منطقه سرد و قالب را روی 2 تنظیم می کنند. 000/ (• K) ، و سایر پارامترها بدون تغییر باقی می مانند

- با توجه به ساختار پوسته ، دو سیستم گیتینگ برای ریخته گری طراحی شده است و از نرم افزار ProCAST برای شبیه سازی عددی روی آنها استفاده می شود. نتایج نشان می دهد که ریخته گری دارای سوراخ های جمع شدگی و عیوب انقباض در ضخامت دیوار است. دروازه داخلی با ضخامت بیشتر دیوار تنظیم شده است. سوراخ های جمع شدگی و عیب های جمع شدگی در محل کمتری وجود دارد. تجزیه و تحلیل نشان داد که دلیل کوچک شدن حفره و تخلخل ریخته گری این است که ریخته گری به طور ناهموار در ضخامت دیواره مستحکم شده و بخشی از ناحیه جدا شده و قابل تغذیه نیست.

از طریق بهینه سازی فرآیند ، ریخته گری ها بدون سوراخ های جمع شدگی و نقص تخلخل ساخته می شوند و از فرآیند بهینه سازی شده برای تأیید تولید استفاده می شود. از طریق بازرسی ها مشخص می شود که هیچ سوراخ انقباضی و نقص تخلخل انقباضی در داخل ریخته گری وجود ندارد و الزامات فنی را برآورده می کند ، که می تواند برای هدایت طراحی فرآیند ریخته گری ریخته گری مشابه مورد استفاده قرار گیرد.

لطفاً منبع و آدرس این مقاله را برای چاپ مجدد نگه دارید: طراحی فرآیند ریخته گری بدن شل

مینگه شرکت ریخته گری اختصاص داده شده به تولید و ارائه کیفیت و عملکرد بالا قطعات ریخته گری (فلز قالب ریخته گری قطعات عمدتا شامل ریخته گری دیواری نازک,داغ اتاق ریخته گری,سردخانه ریخته گری) ، سرویس دور (سرویس ریخته گری ،CNC ماشینکاری,قالب سازی، سطح درمان). هر نوع سفارشی ریخته گری آلومینیوم ، ریخته گری منیزیم یا زاماک / روی و سایر نیازهای ریخته گری با ما تماس بگیرید.

تحت کنترل ISO9001 و TS 16949 ، تمام فرایندها از طریق صدها ماشین پیشرفته ریخته گری قالب ، ماشین های 5 محوره و سایر امکانات ، از بلستر گرفته تا ماشین لباسشویی Ultra Sonic انجام می شود. مینگه نه تنها تجهیزات پیشرفته دارد بلکه دارای حرفه ای است تیمی از مهندسان ، اپراتورها و بازرسان مجرب برای تحقق بخشیدن به طراحی مشتری.

قرارداد سازنده قالب ریخته گری. این قابلیت ها شامل قطعات ریخته گری قالب آلومینیوم محفظه سرد از 0.15 پوند است. به 6 پوند ، تنظیم سریع تغییر و ماشینکاری. خدمات با ارزش افزوده شامل پرداخت ، لرزش ، رفع اشکال ، انفجار شات ، رنگ آمیزی ، آبکاری ، پوشش ، مونتاژ و ابزارآلات است. مواد کار شده شامل آلیاژهایی مانند 360 ، 380 ، 383 و 413 است.

کمک طراحی ریخته گری روی / خدمات مهندسی همزمان. تولید کننده سفارشی ریخته گری های دقیق روی. ریخته گری مینیاتوری ، ریخته گری قالب فشار بالا ، ریخته گری قالب چند اسلاید ، ریخته گری قالب معمولی ، قالب ریخته گری واحد و قالب مستقل و ریخته گری مهر و موم شده حفره می تواند ساخته شود. ریخته گری را می توان در طول و عرض تا 24 اینچ در +/- 0.0005 سانتی متر تحمل ساخت.

ISO 9001: 2015 تولید کننده گواهی منیزیم قالب ریخته گری ، توانایی ها شامل ریخته گری فشار منیزیم فشار بالا تا 200 تن محفظه گرم و 3000 تن محفظه سرد ، طراحی ابزار ، پرداخت ، قالب سازی ، ماشینکاری ، رنگ آمیزی پودر و مایع ، QA کامل با قابلیت CMM ، مونتاژ ، بسته بندی و تحویل

گواهینامه ITAF16949. خدمات ریخته گری اضافی شامل ریخته گری سرمایه گذاری,ریخته گری شن و ماسه,ریخته گری گرانش, ریخته گری فوم,ریخته گری گریز از مرکز,ریخته گری خلا,ریخته گری قالب دائمی، توانایی ها شامل EDI ، کمک مهندسی ، مدل سازی جامد و پردازش ثانویه است.

صنایع ریخته گری قطعات مورد مطالعه برای: اتومبیل ، دوچرخه ، هواپیما ، آلات موسیقی ، وسایل نقلیه آبی ، وسایل نوری ، سنسورها ، مدل ها ، دستگاه های الکترونیکی ، محفظه ها ، ساعت ها ، ماشین آلات ، موتورها ، مبلمان ، جواهرات ، جیغ ها ، مخابرات ، روشنایی ، دستگاه های پزشکی ، دستگاه های عکاسی ، ربات ها ، مجسمه ها ، تجهیزات صوتی ، تجهیزات ورزشی ، ابزار ، اسباب بازی ها و موارد دیگر.

در ادامه چه کاری می توانیم به شما کمک کنیم؟

. برای رفتن به صفحه اصلی ریخته گری چین

→قطعات ریخته گری-کارهایی که ما انجام داده ایم را دریابید.

T نکات جالب درباره خدمات ریخته گری

By تولید کننده Minghe Die Casting | دسته ها: مقالات مفید |ماده برچسب ها: ریخته گری آلومینیوم, ریخته گری روی, ریخته گری منیزیم, ریخته گری تیتانیوم, ریخته گری از فولاد ضد زنگ, ریخته گری برنجی,ریخته گری برنز,پخش فیلم,تاریخچه شرکت,ریخته گری آلومینیوم نظرات خاموش است